製品設計プロセスは製品の種類、企業の組織能力、人材などの状況により各社が自社に適したプロセスを構築しています。すべての企業でうまくいくプロセスはなく、大企業のやり方を中小企業がそのまま真似をしてもうまくいくことはありません。以下のポイントを参考にしつつ、自社に適した方法を構築してください。

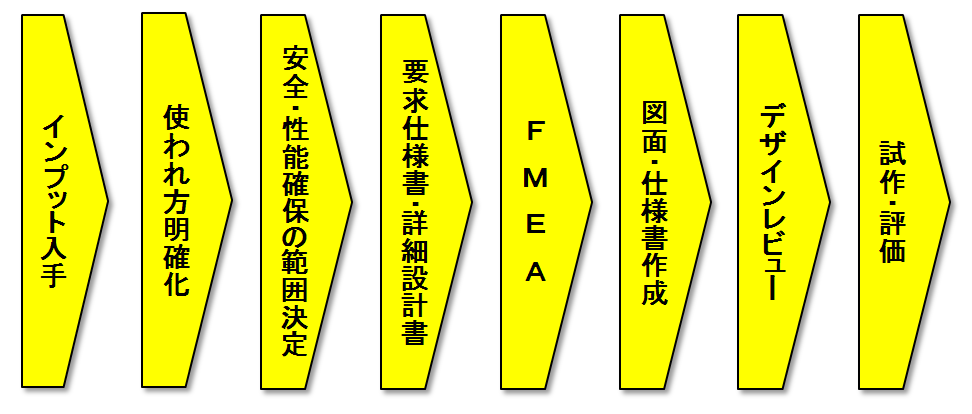

<設計手順>

製品設計プロセスの手順や帳票をマニュアル化することにより、設計の初級者でも効率的に設計を進めることができます。また手順や帳票を決めることは、どのような情報がどこに記録されているかを設計者全員が理解できるようになるため、結果として設計資産の価値を高めることができます。できるだけシンプルで必要最低限の手順、帳票にすることが重要です。

※基本的な要求事項は商品企画書等である程度決まっているという前提とします。

①インプットの入手

⇒商品企画書や法規制、類似品不具合情報など必要なすべてのインプットを入手する。インプットは漏れなく効率的に入手できるように一覧化しておく。

②製品の使われ方の明確化

⇒誰が、いつ、どこで、何のために、どのような使い方をするのかなどを明確にする。エンドユーザーの使い方だけではなく、製造、輸送、メンテナンスなど性能に影響するものはすべて抽出する。

③安全・性能を確保すべき範囲の決定

⇒②で抽出した使われ方のうち、どの範囲まで安全・性能を確保するかを決定する。ここで決定する範囲は企業の製品に対する思想を体現し、品質とコストの半分近くを決めることになる非常に重要な判断となる。

④要求仕様書・詳細設計書

⇒インプット情報、製品の使われ方を考慮し要求仕様をブレークダウンしていく。その要求仕様に対して具体的な設計解を当てはめ、その妥当性が説明できるように、社内にある設計資産やシミュレーション、各種評価試験などを活用していく。部品点数の多い製品や技術的な難易度が高い製品は、手戻りを防止するために設計解の基本案の段階でフィージビリティスタディ(実現可能性の判断)を社内で実施することが望ましい。

⑤FMEA(故障モード影響解析)の実施

⇒設計者が④で具体化した設計解が故障モードの面から問題ないかを確認する。手間がかかると思われているため批判も多い手法であるが、うまく活用すればこれほど効果の高い未然防止手法はない。社内の専門家(もっとも詳しい人)の参加と、承認者を明確にした上で行うことが効果を高めるポイント。

⑥図面・仕様書作成(後工程に渡す情報)

⇒①~⑤で決定した仕様を図面に落とし込む。図面に記載できない情報は仕様書に落とし込む。

⑦デザインレビュー

⇒設計以外の関連部門も参加し、商品企画書等のインプットに対して要求事項を満たしているかどうかを判断する。

⑧試作・評価

⇒①~④で想定した性能を確保しているかどうかを確認する。試験結果は試験結果報告書に記録し、設計資産として活用できるようにする。

大事なことは、①~⑧の順番を守ることです(※1)。要求仕様書へブレークダウンする前に作図をするケースがしばしば見られますが、後工程で必ず抜け漏れを発見することになり、結果として時間が多くかかってしまうことになります。また、製品がどのように使われるかを決めない限り、必要強度が分からないように、②と④の順番を入れ替えることは理論的に不可能です。設計初期段階に負荷をかけるフロントローディングの考えに従い、要求仕様書の作り込みに十分な時間を費やすべきです。

※1 実際には設計の内容により製品の使われ方が変わるケースもあるので、手順②~⑤については多少手順が前後することもあります。

設計手順は製品設計プロセスの生産性に非常に大きな影響を与えます。管理者と設計者の意思疎通がうまく行かない場合、管理者側の視点で仕組みが構築されがちになります。その場合、管理者が管理しやすいように必要のない記録を残させたり、無駄なチェックリストを作成させたりすることがよくあります。それらは無駄なだけではなく設計者のモチベーション低下や設計品質の低下にもつながります。管理者と設計者の両者の意見を踏まえつつ、設計手順を絶えず見直すことが重要です。