製品安全の重要性

製品を設計・製造する企業にとって、製品の安全確保に対する取組みは最も重要な社会的責務であると同時に、企業を継続させるための必要条件です。製品の安全性に対する社会の要求は高まる一方であり、小規模な企業だから、納期・コストの要求が厳しいからなどといった理由で安全性に劣る製品を出荷してしまうと、いつ爆発するか分からない時限爆弾を市場に投下しているようなものです。時限爆弾が爆発し使用者が死亡・大怪我をするような事態になれば、中小企業の経営は一発で傾いてしまいます。そのような状況にならないためにも、以下を念頭に仕組み作りや人材育成を進めることが重要です。

製品安全の重要性を経営者のリーダーシップにより全社員が理解・共有すること。

⇒経営トップが製品安全を優先させる姿勢を示すことにより、設計時にトレードオフ(安全か?コストか?)が発生しても、設計者は安全側を優先させる判断を行うようになる。

製品の安全を確保できる製品設計の仕組みを構築すること。

⇒設計手順やチェック、承認方法などの仕組みを構築し、個人任せではなく仕組みで製品安全を確保する。

製品の安全を確保するための設計手法を身につけること。

⇒本質的安全設計、リスクアセスメント、フェールセーフ設計、フールプルーフ設計など。

製品事故の原因

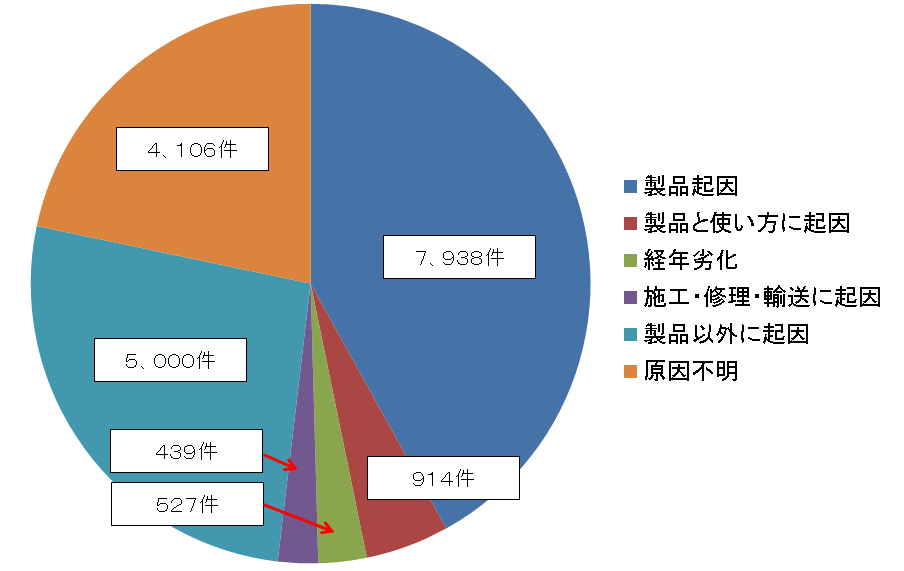

NITE(製品評価技術基盤機構)によると2005~2009年度で調査した製品事故件数は18,924件で、そのうち製品自体が起因の事故は9,379件です。製品事故全体で年間4,000件弱、製品自体が起因の事故で2,000件弱が発生しています。自社製品を設計する企業にとっては他人事として考えることはできない数字です。現時点で問題になっていないから大丈夫と考えるのではなく、自社の取組みに問題はないかという視点で考えるべきだと思います。

※事故件数の対象は消費生活用製品です。自動車等は含まれていません。

出典 NITE生活安全ジャーナル第12号を元に作成(2005~2009年度 事故原因別収集件数)

NITEの事故原因区分表によれば、製品側の原因は以下の5つに分類されていますが、設計不良以外でもほとんどのケースで以下のように何らかの設計不良が関係していると思われます。通常、企業は設計不良が原因とは言いたくないものですし、本当に製造不良だけが原因と思っている企業はおそらく製品事故を再発させてしまうでしょう。

【事故原因区分表】

①設計不良

⇒そのまま設計不良。

②製造不良

⇒製造不良を許容できない設計になっている。製造上のポカミス対策が設計に落とし込まれていない。

③品質管理不十分

⇒品質管理不良を許容できない設計になっている。製造側に無理な管理を強要する設計となっている。

④表示または取扱説明書の不備

⇒表示、取扱説明書に何を記載するかは製品設計の一部である。

⑤経年劣化

⇒経年劣化を見込んだ設計ができていない。製品の使われ方の想定が甘い。

※NITEの事故原因区分表ではこの分類に使用者の使い方に問題があったかどうかも加えられる。

製品事故・リコール事例

製品事故は構造がシンプルな製品でも頻繁に発生しています。製品がシンプルかどうかではなく、設計的にどういう製品がリスクが高いのかを考えることが重要です。製品が扱うエネルギーが高いもの、負荷が大きいもの、子供や高齢者が使用するものなどはリスクが高い製品が多いです。製品事故事例を学ぶことにより自社製品の安全性向上に生かしましょう。

【浴室用椅子】

出典 消費者庁HP

事故内容:脚部の高さを調整する部分が破損し、浴室の壁に頭部を強打した。

対応:1.1万台の自主回収

【樹脂製踏み台】

出典 消費者庁HP

事故内容:キャンピングカーから降りる際に使用したところ天板が割れ右足の指を骨折した。

対応:36万台の自主回収

【ゴム製湯たんぽ】

出典 消費者庁HP

事故内容:ゴムの劣化により熱湯が漏れ火傷した

対応:0.9万台の使用中止呼びかけ