②リスクアセスメント

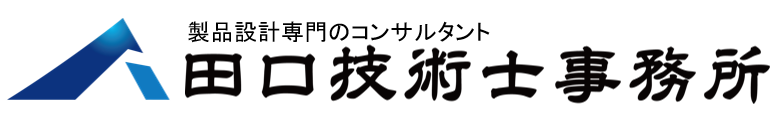

以下の図のようなプロセスをリスクアセスメントと呼びます。3ステップメソッドの考え方により考案した「設計解」により、リスクが許容できるレベルまで低下しているかを定量的に評価します。リスクの評価は設計者個人で最終判断するのではなく、会社として判断する仕組みにしておく必要があります(承認者が誰なのかを明確にしておく)。実務上においてはリスクアセスメントだけを取り出して何らかのイベントとして実施すると非常に非効率となります。設計手順の中にうまく組み込むことが望ましいと思います(以前解説した「設計手順」はリスクアセスメントの実施を前提としたプロセスです)。

まずは、リスクアセスメントの考え方を見ていきましょう。

意図される使用/予見可能な誤使用の明確化

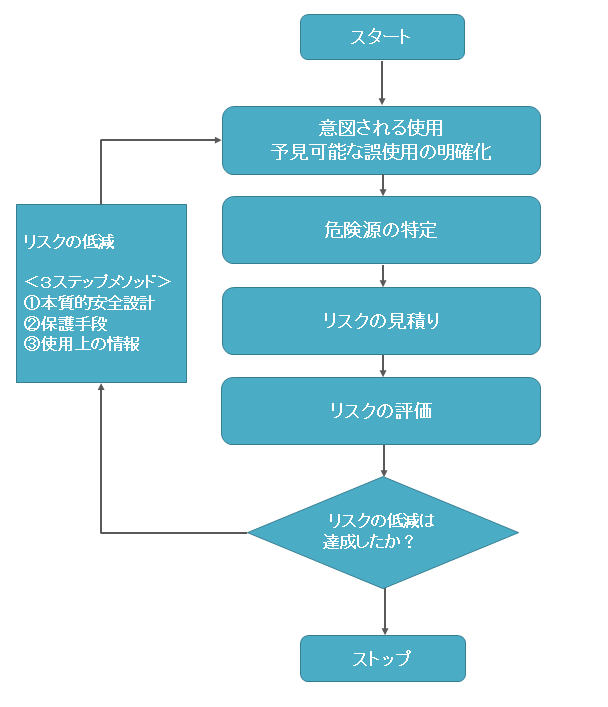

安全性は製品の「意図される使用」「予見可能な誤使用」において確保する必要がある。製品の使われ方を明確にしなければ、次プロセスの「危険源の特定」をすることができないため、非常に重要なプロセスである。しかし、実際にやってみると「異常使用」「無謀使用」(※1)と「予見される誤使用」を明確に分類することは至難の業であることが分かる。「異常使用」「無謀使用」に分類したから安全性は確保しないといった安直な判断はせずに、ケースバイケースで対応方法を検討することが望ましい。

※1 「異常使用」「無謀使用」の分類に明確な規定はない。自社の状況に応じて策定すればよい。

製品の使われ方

製品の使われ方は以下のポイントに注意して行うと効率的である。

①5W1Hを意識する(誰が、何を、いつ、どこで、なぜ、どのように)

②ライフサイクル全体を想定する(製造⇒輸送⇒販売⇒使用⇒保守⇒廃棄)

③同様の物理現象においては製品に与える影響が最もシビアな使われ方を抽出する

(例:環境温度が悪影響を与えるのであれば、最も温度が高い使われ方を抽出)

④実際の設計においては、安全性以外の性能に関わる使われ方も同時に抽出する

<使われ方の例(幼児用椅子)>

| 意図される使用 | 1歳の幼児が、暑い日(35℃)に、屋内で、腰を掛ける、3年間、1回/日 |

| 予見可能な誤使用 | 男性(70㎏)が、暑い日に(35℃)に、住宅内で、腰を掛ける、3年間、1回/月 |

| 異常使用 | 男性(70㎏)が、暑い日に(35℃)に、直射日光の当たる屋外で、座面に立つ |

| 無謀使用 | 男性が、サウナ(95℃)で、腰を掛ける |

この例だけを見ても、予見可能な誤使用と異常使用を分けることが難しいことが分かると思います。消費者庁のホームページを見れば分かりますが、椅子の社告・回収はたくさん発生しています。使われ方の想定が甘いことが理由の一つかもしれません。

危険源の特定

製品の基本構成と使われ方から危険源を特定する。危険源さえ特定・見える化できれば、設計者は何とかしようと努力するが、危険源の抽出が漏れてしまうと、何の対策も打たれないまま市場に投入することになってしまう。そういう意味では最も重要なプロセスと言える。危険源には容易に抽出できるものから、複合要因によって生じる抽出が難しいものまであるので、これまで蓄積した設計資産やインプット情報などをベースに、FMEAなどの各設計プロセスの中で抽出できるような製品設計の仕組みを構築していく必要がある。

<危険源の特定の例(幼児用椅子)>

・鋭利な端部(部品のバリ など) ⇒ 幼児の柔らかい手でも怪我しないこと(意図される使用)

・樹脂製脚の強度不足 ⇒ 暑い日(35℃)に成人男性(70㎏)が座っても怪我しないこと(予見可能な誤使用)

リスクの見積り/リスクの評価

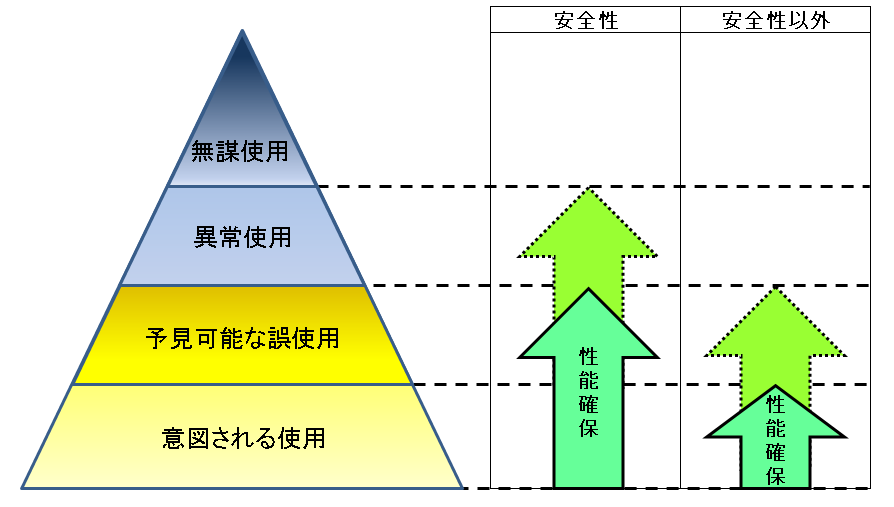

リスクマップ(下記図)などを使用して、リスクの見積り・評価を実施する。リスクは【危害の程度】×【発生頻度】で表すことができるので、前プロセスまでに抽出したリスクがどの領域にあるかをプロットする。どの領域であれば市場に投入してよいのかを前もって決めておくことにより、定量的な判断が可能となる。発生頻度は予測が難しいケースが多いので、できる限り危害の程度を低減することを優先させるのが望ましい。

経済産業省 リスクアセスメント・ハンドブック実務編(2011年6月版) p10より引用

<リスクの見積り・評価の例(幼児用椅子)>

・鋭利な端部(部品のバリ など)で幼児が怪我

⇒ 端部をC1で加工指示

⇒ 危害の程度Ⅰ、発生頻度2

⇒ C領域

・樹脂製足の強度不足

⇒ 35℃×70㎏の荷重が掛かっても座屈しない強度+安全率2

⇒ 危害の程度Ⅰ、発生頻度2

⇒ C領域

リスクの評価・見積りは設計者個人だけではなく、会社として判断・承認できるような製品設計プロセスを構築する必要がある。

実際の設計においては、設計手順の「要求仕様書/詳細設計書」「FMEA(※2)」のプロセスにおいて危険源の特定~リスクの評価までを行うことで、全体の製品設計プロセスを効率化できます。

※2 重大な事象や複雑な要因が絡む事象はFTAを使用したほうが効率がよい場合もある。

※参考資料

ISO12100(2010)

経済産業省 リスクアセスメント・ハンドブック実務編(2011年6月版)

経済産業省 製品安全に関する事業者ハンドブック(2012年6月版)