安全設計は以下の2つの考え方を基本に進めていきます。

①3ステップメソッド

②リスクアセスメント

これらはISO12100で規定されている安全設計の国際規格であり、実務上でも非常に重要な考え方です。

①3ステップメソッド

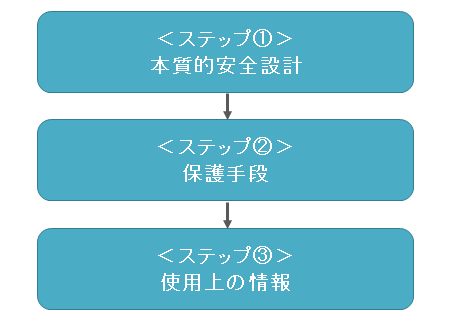

設計段階においてリスクを低減させるための「設計解」は、以下の順番を守った上で導き出していきます。

3ステップメソッド

ステップ① 本質的安全設計

製品事故の原因となる危険源(ハザード)自体を除去するかリスクを低減する。

具体的には以下のような方法が考えられる。

・危険源自体を製品から取り除く。

・危険源の危害の程度を下げる。

・信頼性を向上させる。

<例>

ボタン電池を使用しない玩具にする。(危険源の除去 ※幼児の誤飲防止のため)

アルミ押出し部材の鋭利な端部を面取りする。(危害の程度の低減)

樹脂製椅子の強度を向上させる。(信頼性の向上)

実際の設計においては、フェールセーフ設計、フールプルーフ設計等の考え方を用いて「設計解」を導いていきます。

ステップ② 保護手段

本質的安全設計により危険源の除去やリスクを低減することができない場合は、保護カバーやセンサーなどでリスクを低減する。

<例>

ボタン電池のカバーにネジを設置した玩具にする。

アルミ押出し部材の鋭利な端部に保護カバーを取り付ける。

電子レンジのドアを開けると加熱停止になるようにする。

ステップ③ 使用上の情報

ステップ①、②でもリスクを許容できるまで低減できない場合の最後の手段。

<例>

製品自体に危険性を知らせるラベルを貼る。

取扱説明書に危険性を知らせる情報を掲載する。

保護手段は外れたり、機能しなかったりすること考えられますし、使用上の注意は使用者が読まないことなどもあり得ます。可能な限り本質的安全設計により危険源を除去することを優先させることが大切です。

※参考資料

ISO12100(2010)

経済産業省 リスクアセスメント・ハンドブック実務編(2011年6月版)

経済産業省 製品安全に関する事業者ハンドブック(2012年6月版)